Vollsequenzielle Anlage

Bei modernen vollsequenziellen Anlagen erhält jeder Zylinder sein eigenes Gasdosierventil den so genannten Injektor. Diese Anlagen verfügen über ein Gasteuergrät welches das im Motorsteuergät abgelegte Einspritzkennfeld für Benzin auf äquivalente Gasmengen umrechnet. Die Umrüstung und Programmierung gestaltet sich einfacher setzt aber eine sequenzielle Benzineinspritzung voraus. Mit Einführung der EOBD (Euro-On-Board-Diagnose) und der Euro 4 Norm wurden die sequenzielle Benzineinspritzung zwingend erforderlich. Die Abgasnorm Euro 4 wird mit vollesequenziellen Anlagen problemlos erreicht oder sogar unterboten. Der Nachweis dafür muss zwingend mittels eine Abgasgutachtens erbracht werden. Dieses Gutachten muss jeder Umrüster bei Abnahme der Gasanlage durch TÜV oder DEKRA vorlegen.

Wichtigstes Kriterium für Autogasanlagen ist, dass sie mit der in dem umzurüstenden Benzinfahrzeug eingesetzten Kfz-Technologie kompatibel sind. Dies hat im Laufe der Jahre zur Entwicklung verschiedener Autogastechnologien geführt. Die am Markt vorhandenen Autogassysteme lassen sich zum einen in so genannte Einblas- und Einspritzsysteme und zum anderen in Systeme der 1. bis 6. Generation unterteilen.

Venturi-Anlagen

Die Venturitechnik ist die älteste (1. Generation) und zugleich preiswerteste Lösung um mit Autogas zu fahren. In den Ansaugstutzen des Fahrzeugs wird ein unterdruckgesteuertes Dosierventil montiert und das Gas unterdruckgesteuert zugeführt. Durch das Dosierventil wird der Ansaugquerschnitts verengt was zu einen Leistungsverlust und Mehrverbrauch führt. Bei dieser Technik kann es zu einer Rückverbrennung im Ansaugtrakt dem so genannten Backfire kommen. Dieses Phänomen beruht auf eventuelle Fehler in der Zündanlage, die das bei dieser Technik ständig im Ansaugtrakt befindliche Gas entzündet. Durch die Druckwelle wird dann meistens der Ansaugtrakt oder der Luftfilter beschädigt. Eingebaute Überdruckventile, die sich im Falle der Explosion öffnen und den Druck entweichen lassen, können diese Schäden jedoch verhindern.

Mit dem technischen Fortschritt wurden die Venturianlagen um eine elektronische Regelung ergänzt. Sie sind wirtschaftlicher und umweltschonender und auch für den Einbau in Fahrzeuge mit geregeltem Katalysator geeignet. Die Venturitechnik ist für ältere Fahrzeuge bis zur Abgasnorm Euro 2 geeignet.

Teilsequenzielle Anlagen

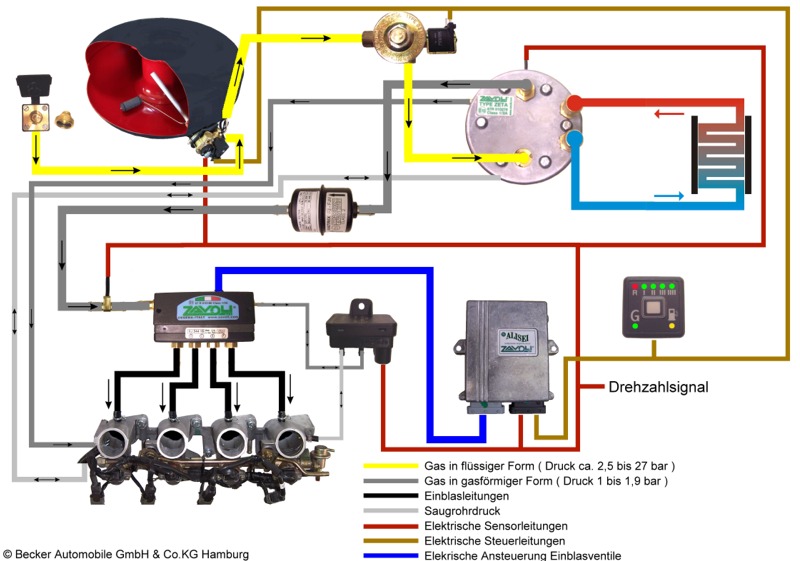

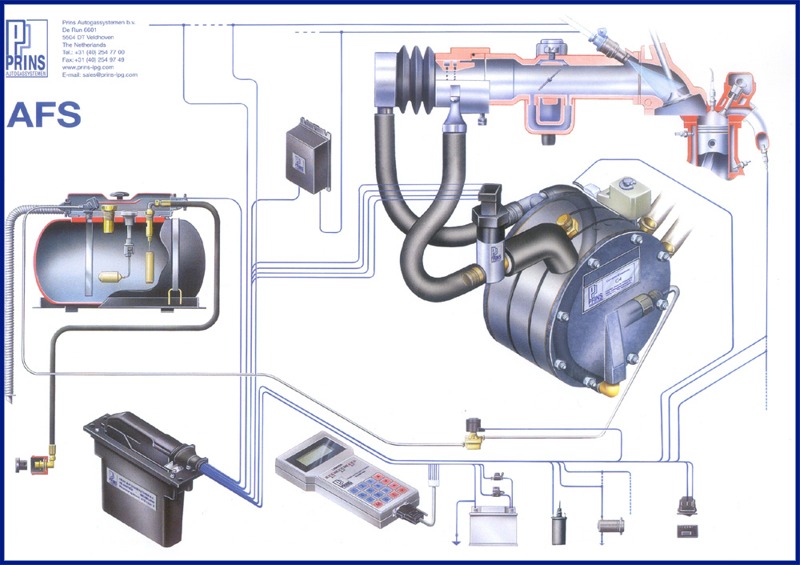

Nachfolger der Venturitechnik sind die teilsequenziellen Anlagen. Diese verwenden ein elektronisch gesteuertes Dosierventil. Das Gas wird mit einem sternförmigen Gasverteiler in die Ansaugstutzen der Zylinder geleitet. Diese Anlagen besitzen ein eigenes Steuergerät mit programmierbaren Kennfeldern für den Gasbetrieb. Einen Leistungsverlust wie bei Venturisystemen gibt es nicht mehr. Teilsequenzielle Anlagen lassen sich in Fahrzeuge bis zur Schadstoffnorm Euro 3 einbauen.

Sequenzielle Gaseinspritzung

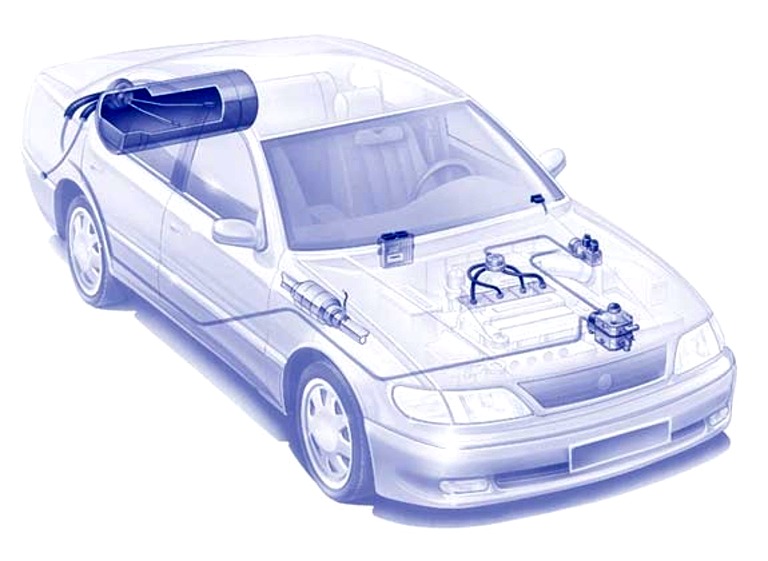

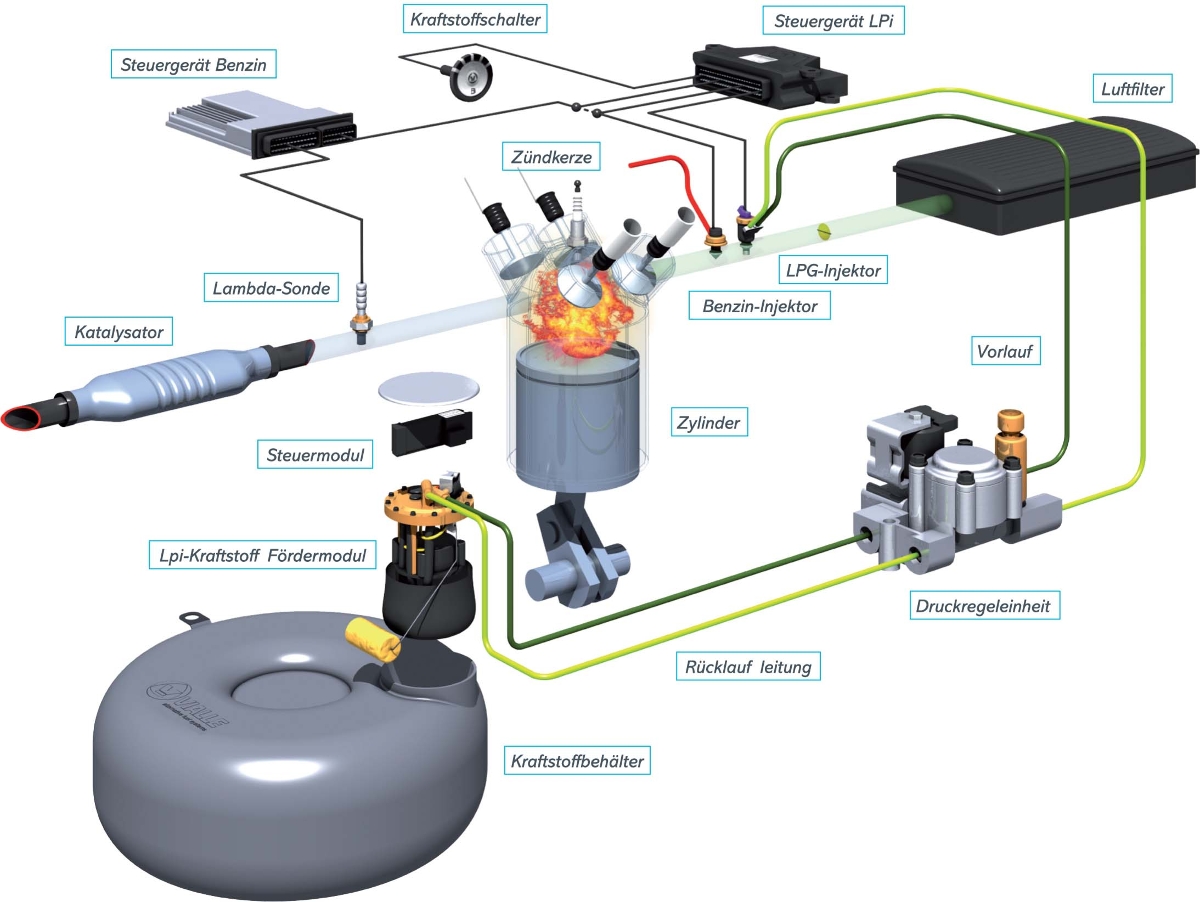

Die sequenzielle Gaseinspritzung in flüssiger Form stellt die modernste Generation der Autogassysteme dar. Diese auch als LPI-System (LPI ist die Abkürzung für Liquid Propane Injection = Flüssig-Propan-Einspritzung) bekannte Anlage ist von der Firma Vialle aus den Niederlanden entwickelt und patentiert worden. Vialle fertigt und liefert generell fahrzeugspezifische Umrüstkits mit Komponenten in Erstausrüsterqualität und fertig programmierten Gassteuergräten.

Vialle erklärt sein System so: Die im Tank befindliche Pumpe setzt den Kraftstoff unter Druck damit dieser nicht verdampft. Ohne Druck wäre eine Gasblasenbildung im Leitungssystem an heißen Stellen in Motornähe die Folge. Dies wiederum würde beim Einspritzvorgang zu einem Druckverlust führen. Um die Blasenbildung zu vermeiden, muß ein ausreichend hohes Druckniveau vorliegen. In der Rückströmleitung befindet sich deswegen ein Druckregler, der den Druck immer mindestens 5 bar über dem aktuellen Tankdruck (ca. 8 bar bei 25 °C) hält. Nach jedem Startvorgang des Motors wird das LPi-System vor umschalten auf Gasbetrieb durchgespült um Gasblasen zu entfernen.

Die LPG-Einspritzdüsen sitzen so nahe wie möglich vor den Einlaßventilen, wo das Flüssiggas während des Einlaßtaktes sequentiell für jeden einzelnen Zylinder eingespritzt wird. Der flüssige Kraftstoff verdampft bei der Einspritzung sofort und kühlt sich sowie die angesaugte Luft ab. Dieses Kraftstoffgemisch erzielt somit einen höheren Wirkungsgrad als bei Verdampferanlagen. Die Signale für die Einspritzung kommen vom Benzin-Steuergerät, gehen als Input ins LPi-Steuergerät, werden verarbeitet und weiter an die Gasinjektoren geleitet. Für das Gas-Steuergerät ist der Druck des Flüssiggases eines der wichtigsten Parameter. Das System ist ausgelegt für Umgebungstemperaturen von -25 °C bis + 70 °C und erfüllt bereits die strengere Euro 5 Norm.

Die Vorteile des LPi-Systems sind laut Vialle, dass kein Unterschied zwischen LPG- und Benzin-Betrieb bemerkbar ist, keine Leistungseinbußen auftreten, keine Einstellungen notwendig sind, kaum Überhitzungsgefahr des Motors besteht und keine Einflußmöglichkeiten seitens der Umgebungsfaktoren (Temperatur, Feuchtigkeit) zu befürchten sind. Das System arbeitet komplett wartungsfrei und ist weniger störanfällig als Verdampfersysteme.